Film nyomtatott áramkör

Az ilyen filmáramkört általában ezüstpasztával nyomtatják PET-re. Két eljárási módszer létezik az elektronikus alkatrészek beillesztésére és beillesztésére az ilyen típusú filmáramkörre. Az egyik a hagyományos eljárás, amely a 3 ragasztós módszer (piros gumi, ezüst gumi, kapszulázó gumi) vagy a 2 ragasztós módszer (ezüstgumi, kapszulázó ragasztó), egy másik úgynevezett új eljárás az 1 ragasztós módszer. —ahogy a neve is sugallja, 3 vagy 2 ragasztó helyett egy ragasztóval lehet elektronikus alkatrészeket beilleszteni és beilleszteni. Ennek az új eljárásnak a kulcsa egy új típusú vezetőképes ragasztó alkalmazása, amely a forrasztópaszta vezetőképességével és folyamatteljesítményével rendelkezik; Használatakor teljes mértékben kompatibilis a jelenlegi SMT kefés forrasztópaszta működési módszerével minden további felszerelés nélkül.

Hogyan válasszunk SMT-t

Áttekintés

A felületre szerelt alkatrészek kiválasztása és tervezése kulcsfontosságú része a teljes terméktervezésnek. A tervező határozza meg az alkatrészek elektromos teljesítményét és funkcióját a rendszer felépítésében és az áramkör részletes tervezési szakaszában. Az SMT tervezési szakaszában a berendezés és a folyamat konkrét feltételein és általános helyzetén kell alapulnia. A tervezési követelmények határozzák meg a felületre szerelhető alkatrészek csomagolási formáját és szerkezetét. A felületre szerelt forrasztókötések mechanikus csatlakozási pontok és elektromos csatlakozási pontok is. Az ésszerű választás döntő hatással lesz a PCB tervezési sűrűségének, termelékenységének, tesztelhetőségének és megbízhatóságának javítására.

Funkcióban nincs különbség a felületre szerelt és a dugaszolható alkatrészek között. A különbség az összetevők csomagolásában rejlik. A felületre szerelt csomagoknak ellenállniuk kell a magas hőmérsékletnek a forrasztás során. Az alkatrészeknek és a hordozóknak megfelelő hőtágulási együtthatóval kell rendelkezniük. Ezeket a tényezőket teljes mértékben figyelembe kell venni a terméktervezés során.

A megfelelő csomag kiválasztásának fő előnyei:

1) Hatékonyan takarítson meg PCB területet;

2) jobb elektromos teljesítményt biztosít;

3) Védje az alkatrészek belsejét a környezeti hatásoktól, például a nedvességtől;

4) Biztosítson jó kommunikációs kapcsolatokat;

5) Segíti a hő elvezetését, és kényelmesebbé teszi az átvitelt és a tesztelést.

Felületre szerelhető alkatrészek kiválasztása

A felületre szerelhető alkatrészek két kategóriába sorolhatók: aktív és passzív. A csap alakja szerint sirályszárny típusra és “J” típusra osztható. Az alábbiakban az ebbe a kategóriába tartozó alkatrészek kiválasztását ismertetjük.

Passzív alkatrészek

A passzív eszközök főként monolit kerámia kondenzátorokat, tantál kondenzátorokat és vastagfilmes ellenállásokat foglalnak magukban, téglalap vagy henger alakúak. A hengeres passzív alkatrészeket “MELF”-nek nevezik. Hajlamosak a gördülésre az újrafolyós forrasztás során. Speciális betét kialakításra van szükség, és általában kerülni kell. A téglalap alakú passzív alkatrészeket “CHIP” chip-komponenseknek nevezik. Kis méretűek, könnyűek, antimikrobiális hatás- és ütésállóak, valamint csekély a parazitaveszteség. Széles körben használják különféle elektronikai termékekben. A jó forraszthatóság érdekében a nikkelzáró réteg galvanizálását kell kiválasztani.

Aktív eszköz

A felületre szerelhető forgácstartóknak két fő típusa van: kerámia és műanyag.

A kerámia chip csomagolás előnyei a következők:

1) Jó légtömörség és jó védelem a belső szerkezet számára;

2) A jelút rövidebb, a parazita paraméterek, a zaj és a késleltetési jellemzők jelentősen javultak;

3) Csökkentse az energiafogyasztást.

Hátránya, hogy mivel az ólommentes elnyeli a forrasztópaszta olvadásakor keletkező feszültséget, a csomagolás és a hordozó közötti CTE eltérés miatt a forrasztási kötések megrepedhetnek a forrasztás során. A leggyakrabban használt kerámia ostyahordozó az ólommentes kerámia ostyahordozó LCCC.

A műanyag csomagolást széles körben használják katonai és polgári termékek előállításához, és jó költséghatékonysággal rendelkeznek. Csomagolási formái a következőkre oszthatók: kis körvonalú tranzisztor SOT; kis körvonalú integrált áramkör SOIC; műanyag csomagolású ólmozott chiphordozó PLCC; kis körvonalú J csomag; műanyag lapos csomag PQFP.

A PCB-terület hatékony csökkentése érdekében előnyben részesítjük a 20-nál kevesebb érintkezős SOIC-ot, a 20-84 érintkezős PLCC-t és a 84-nél több érintkezős PQFP-t, ha az eszköz funkciói és teljesítménye megegyezik.

Hogyan csökkenthetjük a hibákat

A gyártási folyamat, a kezelés és a nyomtatott áramkör-összeállítás (PCA) tesztelése nagy mechanikai igénybevételnek teszi ki a csomagot, ami meghibásodást okozhat. Ahogy a grid array csomag egyre nagyobb és nagyobb, egyre nehezebbé válik a biztonsági szint beállítása ezekhez a lépésekhez.

Hosszú évek óta a monoton hajlítási pont vizsgálati módszer a csomag jellemző tulajdonsága. A tesztet az IPC/JEDEC-9702 “A kártyaszintű összekapcsolások monotonikus hajlítási jellemzői” című dokumentum írja le. Ez a vizsgálati módszer a nyomtatott áramköri lapok vízszintes összekapcsolásának szakítószilárdságát írja le hajlítási terhelés mellett. Ezzel a vizsgálati módszerrel azonban nem lehet meghatározni a megengedett legnagyobb feszültséget.

A gyártási folyamat és az összeszerelési folyamat, különösen az ólommentes PCA esetében az egyik kihívás, amellyel szembe kell néznie, az, hogy nem tudják közvetlenül mérni a forrasztási kötések feszültségét. Az összekapcsolt alkatrészek kockázatának leírására legszélesebb körben használt mérőszám az alkatrész melletti nyomtatott áramköri lap feszültsége, amelyet az IPC/JEDEC-9704 “Nyomtatott huzalozási kártya feszültségvizsgálati irányelvei” ír le.

Néhány évvel ezelőtt az Intel felismerte ezt a problémát, és elkezdett egy másik tesztelési stratégiát kidolgozni, hogy a gyakorlatban reprodukálja a legrosszabb hajlítási helyzetet. Más cégek, például a Hewlett-Packard is felismerték más tesztelési módszerek előnyeit, és elkezdtek az Intelhez hasonló ötleteket fontolóra venni. Ahogy egyre több forgácsgyártó és vásárló veszi észre, hogy a gyártás, kezelés és tesztelés során fellépő mechanikai hibák minimalizálása érdekében alkalmazott feszítési határérték meghatározása nagyon fontos, ezért ez a módszer egyre nagyobb figyelmet kapott. érdeklődés.

Az ólommentes berendezések használatának bővülésével a felhasználók egyre jobban érdeklődnek; mert sok felhasználó minőségi problémákkal küzd.

Az összes fél érdeklődésének növekedésével az IPC szükségesnek érzi, hogy segítsen más cégeknek különféle vizsgálati módszerek kidolgozásában, amelyek biztosítják, hogy a BGA-k ne sérüljenek meg a gyártás és a tesztelés során. Ezt a munkát az IPC 6-10d SMT Attachment Reliability Test Method Working Group és a JEDEC JC-14.1 Packaged Equipment Reliability Test Method Alcommittee közösen végzi, és a munka befejeződött.

A vizsgálati módszer nyolc érintkezési pontot határoz meg egy kör alakú tömbben. A BGA-val ellátott PCA a nyomtatott áramköri lap közepén úgy van elhelyezve, hogy az alkatrészt képpel lefelé szereljék fel a tartótüskékre, és a terhelés a BGA hátuljára kerüljön. Helyezze a nyúlásmérőt az alkatrész mellé az IPC/JEDEC-9704 javasolt idomszerelrendezése szerint.

A PCA a megfelelő feszültségi szintre lesz hajlítva, és a meghibásodási elemzés meghatározhatja az ezen feszültségszintekre való elhajlás által okozott károsodás mértékét. Iteratív módszerekkel meghatározható a feszültséget nem okozó mértéke. Ez a feszültség határa.

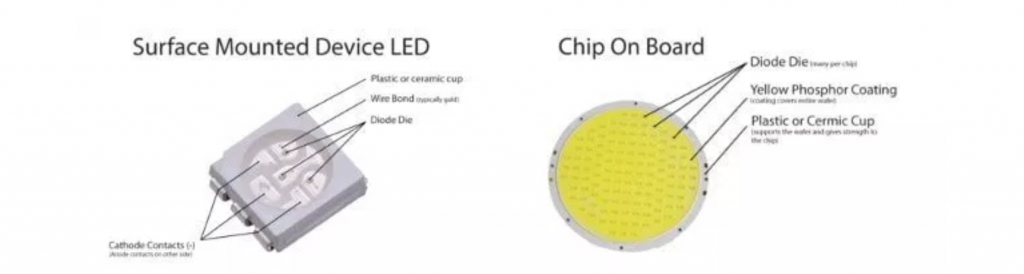

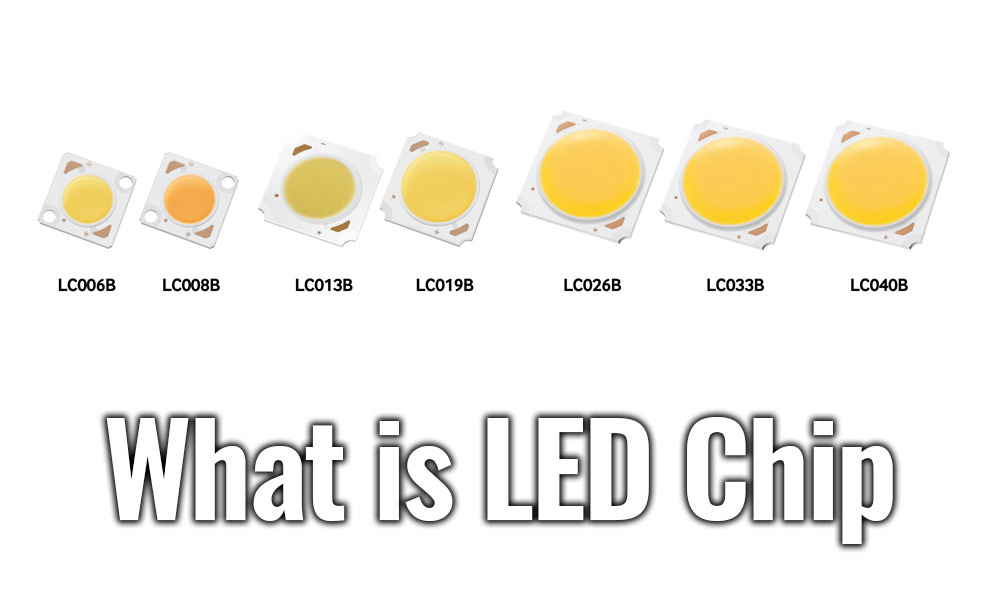

Mi az az SMD

Az SMD a Surface Mounted Devices rövidítése, ami azt jelenti: felületre szerelhető eszköz, amely az SMT (Surface Mount Technology) egyik összetevője. Az elektronikus áramköri lapok gyártásának kezdeti szakaszában az átmenő összeszerelés teljesen manuálisan történik. Az első automatizált gépek bevezetése után néhány egyszerű tűs alkatrészt is elhelyezhetnek, de az összetett alkatrészeket továbbra is manuálisan kell elhelyezni az újrafolyós forrasztás előtt. A felületre szerelt alkatrészek (Surface Mounted alkatrészek) főként négyszögletes forgácselemeket, hengeres forgácselemeket, kompozit forgácselemeket és speciális alakú forgácselemeket tartalmaznak.

SMD alkatrészek besorolása

Példák a következők:

- Összekapcsolás: Mechanikus és elektromos csatlakoztatást/leválasztást biztosít, amely csatlakozódugókból és aljzatokból, összekötő kábelekből, konzolokból, alvázból vagy más nyomtatott áramköri lapokból áll; azonban a lappal való tényleges kapcsolatnak felületre szerelhető Típusú érintkezőn keresztül kell történnie.

- Aktív elektronikai alkatrészek (Active): Analóg vagy digitális áramkörökben saját maga szabályozhatja a feszültséget és az áramerősséget, hogy erősítést vagy kapcsolást generáljon, azaz reagáljon az alkalmazott jelekre és megváltoztassa az alapvető jellemzőit. (A legegyszerűbb és legközvetlenebb megértés az, hogy mindig van külső tápegysége, innen az aktív elnevezés)

- Passzív elektronikai alkatrészek (inaktív): Elektromos jel alkalmazásakor nem változtatja meg saját jellemzőit, azaz egyszerű és megismételhető választ ad. (A legegyszerűbb és legközvetlenebb megértés az, hogy külső tápegység nélkül és anélkül is működhet, innen ered a passzív elnevezés)

- Páratlan forma: geometriai alaktényezője sajátos, de nem feltétlenül egyedi. Ezért kézzel kell felszerelni, héjának formája (az alapfunkcióval ellentétben) nem szabványos, mint sok transzformátor, hibrid áramköri szerkezet, ventilátor, mechanikus kapcsolóblokk stb.

Különféle SMT komponensek paraméterei

Chip ellenállások, kondenzátorok, stb.: Méretleírások: 0201,0402,0603,0805,1206,1210, 2010 stb.

Tantál kondenzátorok: méret specifikációk: TANA, TANB, TANC, TANDSOT

Tranzisztor: SOT23, SOT143, SOT89 és egyéb hengeres komponensek: diódák, ellenállások stb.

SOIC integrált áramkör: méret specifikációk: SOIC08,14,16,18,20,24,28,32

QFP közeli integrált áramkör PLCC integrált áramkör: PLCC20,28,32,44,52,68,84

BGA golyós rács tömbbe csomagolt integrált áramkörök: A tömb magasságának specifikációi: 1.27, 1.00, 0.80

CSP integrált áramkör: a komponens oldalhossza nem haladja meg a benne lévő chip oldalhosszának 1,2-szeresét, és a microBGA tömbtávolsága <0,50

A fúvóka permetköd-szemcséinek statisztikai átlagos átmérőjére számos kiértékelési módszer létezik, általában számtani statisztikai átlagátmérő, geometriai statisztikai átlagátmérő, de a leggyakrabban használt a Sauter-átlag, rövidítve SMD.

Az elv az, hogy az összes ködrészecskét azonos átmérőjű, azonos felületű és térfogatú gömbökkel közelítsük meg. A keresett gömbök átmérője a sauteli átlagos átmérő.

Mivel ez a statisztikai átlag jól tükrözi az alany fizikai jellemzőit, a gyakorlatban ez a legelterjedtebb.

Az SMD jellemzői

Elektronikai termékek nagy összeszerelési sűrűsége, kis mérete és könnyű súlya. A chip-alkatrészek térfogata és tömege csak körülbelül 1/10-e a hagyományos plug-in alkatrészekének. Általában az SMT bevezetése után az elektronikai termékek mennyisége 40–60%-kal, súlya pedig 60–80%-kal csökken.

Nagy megbízhatóság és erős rezgéscsillapító képesség. A forrasztási kötések hibaaránya alacsony.

Jó nagyfrekvenciás jellemzők. Csökkentse az elektromágneses és rádiófrekvenciás interferenciát.

Könnyen megvalósítható az automatizálás és javítható a termelés hatékonysága. Csökkentse a költségeket 30-50%-kal. Takarítson meg anyagokat, energiát, felszerelést, munkaerőt, időt stb.

SMD ellenőrzés

Felületre szerelhető alkatrészek ellenőrzése. Az alkatrészek fő vizsgálati elemei közé tartozik a forraszthatóság, a tűk egysíkúsága és a használhatóság, amelyekről az ellenőrzési osztálynak mintát kell vennie. Az alkatrészek forraszthatóságának tesztelésére a rozsdamentes acél csipesz képes megfogni az alkatrész testét, és 235±5℃-os vagy 230±5℃-os bádogcserépbe meríteni, majd 2±0,2s vagy 3±0,5s-kal kiveheti. Ellenőrizze a forrasztóanyag forrasztóvégét 20-szoros mikroszkóp alatt, és szükséges, hogy az alkatrész forrasztóvégének több mint 90%-a forrasztva legyen.

Feldolgozó műhelyként a következő szemrevételezéses ellenőrzéseket lehet elvégezni:

⒈Ellenőrizze szemrevételezéssel vagy nagyítóval, hogy az alkatrészek forrasztóvégei vagy csapfelületei oxidáltak-e, vagy nincsenek-e szennyeződések.

⒉Az alkatrészek névleges értékének, specifikációjának, modelljének, pontosságának, külső méretének stb. meg kell felelnie a termékfolyamat követelményeinek.

⒊A SOT és SOIC érintkezői nem deformálódhatnak. A 0,65 mm-nél kisebb vezetéktávolságú többelvezetéses QFP eszközöknél a tűsíkságnak kisebbnek kell lennie 0,1 mm-nél (amit az elhelyező gép optikailag észlelhet).

⒋A tisztítást igénylő termékeknél az alkatrészek jelölése nem esik le a tisztítás után, és nincs hatással az alkatrészek teljesítményére és megbízhatóságára (tisztítás utáni szemrevételezés).