Die Unterschiede sind wie folgt:

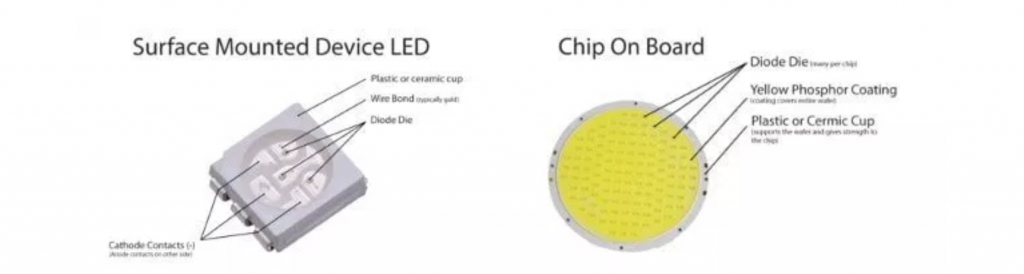

SMD ist eine Art Bauteil, SMT ist eine Art Technologie und Handwerk. Das eine ist ein Objekt, das andere ein Nicht-Objekt.

Verschiedene Rollen. Nachdem SMD in der ersten Charge automatisierter Maschinen verwendet wurde, können sie einige einfache Pin-Komponenten platzieren, während SMT eine Schaltungsmontagetechnologie ist, die bleifreie oder kurze oberflächenmontierte Komponenten auf der Oberfläche einer Leiterplatte montiert.

SMD ist die Abkürzung für Surface Mounted Devices, was bedeutet: Surface Mount Device, das zu den SMT-Komponenten (Surface Mount Technology) gehört. In der Anfangsphase der Elektronikplatinenfertigung wird die Via-Bestückung komplett manuell durchgeführt.

SMT ist eine Schaltungsmontagetechnologie. Der Prozess besteht darin, die bleifreien oder kurzleitenden Oberflächenmontagekomponenten (SMC/SMD für kurz Chipkomponenten auf Chinesisch) auf der Oberfläche der Leiterplatte (PCB) oder der Oberfläche anderer Substrate durch Reflow-Löten oder Tauchlöten und andere zu montieren Verfahren zum Schweißen und Montieren.

Was ist SMT

SMT-Patch-Einführung

SMT-Patch bezieht sich auf die Abkürzung einer Reihe von technologischen Prozessen, die auf der Basis von PCB verarbeitet werden. PCB (Printed Circuit Board) ist eine Leiterplatte.

SMT ist die Oberflächenmontagetechnologie (Surface Mounted Technology) (Abkürzung für Surface Mounted Technology) und ist die beliebteste Technologie und der beliebteste Prozess in der Elektronikmontageindustrie. Oberflächenmontagetechnologie für elektronische Schaltungen (Surface Mount Technology, SMT), Oberflächenmontage oder Oberflächenmontagetechnologie genannt. Es handelt sich um eine Art bleifreie oder kurzleitende Oberflächenmontagekomponenten (SMC / SMD für kurz, Chipkomponenten auf Chinesisch), die auf der Oberfläche einer Leiterplatte (Printed Circuit Board, PCB) oder der Oberfläche anderer Substrate montiert sind. Schaltungsaufbautechnik, bei der Reflow-Löten oder Tauchlöten zum Löten und Bestücken verwendet wird.

Unter normalen Umständen werden die von uns verwendeten elektronischen Produkte von PCB plus verschiedene Kondensatoren, Widerstände und andere elektronische Komponenten gemäß dem entworfenen Schaltplan entworfen, sodass alle Arten von Elektrogeräten eine Vielzahl verschiedener SMT-Chip-Verarbeitungstechniken benötigen, um verarbeitet zu werden.

SMT-Basisprozess

Prozess: Lötpastendruck –> Teileplatzierung –> Reflow-Löten –>Optische AOI-Inspektion –> Wartung –> Unterplatine.

Elektronische Produkte streben nach Miniaturisierung, und die bisher verwendeten perforierten Steckkomponenten können nicht reduziert werden. Elektronische Produkte haben vollständigere Funktionen, und die verwendeten integrierten Schaltungen (ICs) haben keine perforierten Komponenten, insbesondere müssen großflächige, hochintegrierte ICs und oberflächenmontierte Komponenten verwendet werden. Bei der Massenproduktion und Automatisierung der Produktion muss die Fabrik qualitativ hochwertige Produkte zu niedrigen Kosten und mit hoher Leistung herstellen, um die Kundenanforderungen zu erfüllen und die Wettbewerbsfähigkeit auf dem Markt zu stärken. Die Entwicklung elektronischer Bauelemente, die Entwicklung integrierter Schaltkreise (IC) und die vielfältige Anwendung von Halbleitermaterialien.

Die Revolution der elektronischen Technologie ist zwingend erforderlich und folgt dem internationalen Trend. Es ist denkbar, dass, wenn die Produktionsprozesse internationaler CPU- und Bildverarbeitungsgerätehersteller wie Intel und AMD auf wenige Nanometer fortgeschritten sind, die Entwicklung von SMT, wie z. B. Oberflächenmontagetechnologie und -prozess, kein Fall ist.

Die Vorteile der SMT-Chipverarbeitung: hohe Bestückungsdichte, geringe Größe und geringes Gewicht elektronischer Produkte. Volumen und Gewicht von SMD-Bauteilen betragen nur etwa 1/10 von herkömmlichen Steckbauteilen. Im Allgemeinen wird nach der Einführung von SMT das Volumen elektronischer Produkte um 40 % bis 60 % und das Gewicht um 60 % bis 80 % reduziert. Hohe Zuverlässigkeit und starke Antivibrationsfähigkeit. Die Fehlerrate von Lötstellen ist gering. Gute Hochfrequenzeigenschaften. Reduzieren Sie elektromagnetische und Hochfrequenzstörungen. Es ist einfach, eine Automatisierung zu realisieren und die Produktionseffizienz zu verbessern. Reduzieren Sie die Kosten um 30 % bis 50 %. Sparen Sie Materialien, Energie, Ausrüstung, Arbeitskraft, Zeit usw.

Gerade wegen der Komplexität des Prozessablaufs der SMT-Patchverarbeitung gibt es viele SMT-Patchverarbeitungsfabriken, die sich auf die SMD-Patchverarbeitung spezialisiert haben. Gegenwärtig hat die Welt von der kräftigen Entwicklung der Elektronikindustrie profitiert, und die SMT-Chipverarbeitung hat eine Industrie erfolgreich gemacht.

SMT-Prozess

Zu den grundlegenden SMT-Prozesskomponenten gehören: Siebdruck (oder Auftragen), Bestückung (Aushärten), Reflow-Löten, Reinigen, Testen und Reparieren

- Siebdruck: Seine Funktion besteht darin, Lötpaste oder Klebstoff auf die PCB-Pads zu lecken, um das Löten von Komponenten vorzubereiten. Die verwendete Ausrüstung ist eine Siebdruckmaschine (Siebdruckmaschine), die sich an der Spitze der SMT-Produktionslinie befindet.

- Abgabe: Es soll Klebstoff auf die feste Position der Leiterplatte tropfen, und seine Hauptfunktion besteht darin, die Komponenten auf der Leiterplatte zu befestigen. Die verwendete Ausrüstung ist ein Leimspender, der sich an der Spitze der SMT-Fertigungslinie oder hinter der Testausrüstung befindet.

- Montage: Seine Funktion besteht darin, die oberflächenmontierten Komponenten genau an der festen Position der Leiterplatte zu montieren. Die verwendete Ausrüstung ist ein Bestückungsautomat, der sich hinter der Siebdruckmaschine in der SMT-Fertigungslinie befindet.

- Aushärten: Seine Funktion besteht darin, den Patch-Kleber zu schmelzen, so dass die Komponenten der Oberflächenmontage und die Leiterplatte fest miteinander verbunden sind. Die verwendete Ausrüstung ist ein Aushärteofen, der sich hinter der Bestückungsmaschine in der SMT-Fertigungslinie befindet.

- Reflow-Löten: Seine Funktion besteht darin, die Lötpaste zu schmelzen, so dass die Komponenten der Oberflächenmontage und die Leiterplatte fest miteinander verbunden sind. Die verwendete Ausrüstung ist ein Reflow-Ofen, der sich hinter der Bestückungsmaschine in der SMT-Fertigungslinie befindet.

- Reinigung: Seine Funktion besteht darin, die für den menschlichen Körper schädlichen Lötrückstände wie Flussmittel auf der bestückten Leiterplatte zu entfernen. Die verwendete Ausrüstung ist eine Waschmaschine, und der Standort kann nicht festgelegt sein, er kann online oder offline sein.

- Inspektion: Seine Funktion besteht darin, die Schweißqualität und die Montagequalität der bestückten Leiterplatte zu prüfen. Die verwendete Ausrüstung umfasst Lupe, Mikroskop, Online-Tester (ICT), Flying-Probe-Tester, automatische optische Inspektion (AOI), X-RAY-Inspektionssystem, Funktionstester usw. Der Standort kann an einer geeigneten Stelle in der Produktionslinie konfiguriert werden nach den Erfordernissen der Inspektion.

- Nacharbeit: Seine Funktion besteht darin, die Leiterplatten nachzuarbeiten, bei denen Fehler nicht erkannt wurden. Als Werkzeuge kommen Lötkolben, Rework-Stationen etc. zum Einsatz, die an beliebiger Stelle in der Fertigungslinie konfiguriert sind.

SMT-Patch-Prozess

Einseitige Montage

Eingangskontrolle => Siebdrucklotpaste (Punkt-Patch-Kleber) => Patch => Trocknung (Härtung) => Reflow-Löten => Reinigung => Inspektion => Reparatur

Beidseitige Montage

A: Eingangskontrolle => Siebdruck-Lötpaste der A-Seite der Leiterplatte (SMD-Kleber) => Siebdruck-Lötpaste der B-Seite der SMD-Leiterplatte (SMD-Kleber) => SMD => Trocknen => Reflow-Löten (Es ist am besten nur auf Seite B anzuwenden => Reinigung => Inspektion => Reparatur).

B: Wareneingangsprüfung => Seite A der Leiterplatte Siebdrucklotpaste (Punkt-Patch-Kleber) => SMD => Trocknen (Aushärten) => Seite A-Reflow-Löten => Reinigung => Umsatz = Seite der Leiterplatte B-Seite Punkt-Patch-Kleber => Patch = > Aushärten => B Oberflächenwellenlöten => Reinigen => Prüfen => Reparieren)

Dieses Verfahren eignet sich zum Reflow-Löten auf der A-Seite der Leiterplatte und zum Wellenlöten auf der B-Seite. Bei SMDs, die auf der B-Seite der Leiterplatte montiert sind, sollte dieses Verfahren verwendet werden, wenn nur SOT- oder SOIC-Pins (28) oder weniger vorhanden sind.

Einseitiger Mischprozess

Eingangskontrolle => Leiterplatte A-Seite Siebdruck-Lötpaste (Punkt-Patch-Kleber) => SMD => Trocknen (Aushärten) => Reflow-Löten => Reinigen => Plug-in => Wellenlöten => Reinigen => Inspektion => Nacharbeit

Beidseitiger Mischprozess

A: Wareneingangsprüfung => B-Seite der Leiterplatte Punktkleber => SMD => Aushärten => Flipboard => A-Seite der Leiterplatte stecken => Wellenlöten => Reinigen => Inspektion => Nacharbeit

Zuerst einfügen und später einfügen, geeignet für Situationen, in denen mehr SMD-Komponenten als separate Komponenten vorhanden sind

B: Wareneingangsprüfung => A-Seite der Leiterplatte steckbar (Pin-Biegung) => Flip-Board => B-Seite der Leiterplatte Flicken Kleber => Flicken => Aushärten => Flip-Board => Wellenlöten => Reinigen => Inspektion => Reparieren

Erst einfügen, dann einfügen, geeignet für Situationen, in denen mehr separate Komponenten als SMD-Komponenten vorhanden sind

C: Wareneingangsprüfung => Leiterplattenseite A Siebdrucklotpaste => Patch => Trocknung => Reflow-Löten => Stecken, Stiftbiegen => Wenden => Leiterplattenseite B Punkt Patchkleber => Patch => Aushärten => Wenden => Wellenlöten => Reinigen => Prüfen => Nacharbeiten A-Seite Mischbestückung, B-Seite Montage.

D: Wareneingangsprüfung => B-Seite der Leiterplatte Spot-Patch-Kleber => SMD => Aushärten => Flipboard => A-Seite der Leiterplatte Siebdruck-Lötpaste => Patch => A-Seite Reflow-Löten => Stecken => Wellenlöten an Seite B => Reinigung => Inspektion => Nacharbeit für gemischte Bestückung auf Seite A und Bestückung auf Seite B. Zuerst SMD beidseitig bepasten, Reflow-Löten, dann Bestücken, Wellenlöten E: Wareneingangskontrolle => B-Seite der Leiterplatte Seide Sieblotpaste (Punkt-Patch-Kleber) => SMD => Trocknen (Aushärten) => Reflow-Löten => Flipboard => Leiterplatte A-Seite Sieblotpaste => SMD => Trocknen = Reflow-Löten 1 (partielles Löten kann sein gebraucht) => Plug-in => Wellenlöten 2 (Bei wenigen Bauteilen kann Handlöten verwendet werden) => Reinigen => Prüfen => A-seitige Montage und B-seitige Mischmontage nacharbeiten.

Doppelseitiger Montageprozess

A: Eingangskontrolle, Siebdruck-Lötpaste der PCB-A-Seite (Punkt-Patch-Kleber), Patch, Trocknen (Aushärten), Reflow-Löten der A-Seite, Reinigen, Umdrehen; PCB B-Seite Siebdruck-Lötpaste (Punkt-Patch-Kleber), Patchen, Trocknen, Reflow-Löten (vorzugsweise nur für Seite B, Reinigen, Testen und Reparieren)

Dieses Verfahren eignet sich zum Kommissionieren, wenn große SMDs wie PLCC auf beiden Seiten der Leiterplatte angebracht werden.

B: Eingangskontrolle, Siebdruck-Lötpaste auf der Seite der Leiterplatte A (Dot-Patch-Kleber), Patch, Trocknen (Aushärten), Reflow-Löten auf der A-Seite, Reinigen, Umdrehen; PCB B-Seite Dot Patch Kleber, Patch, Aushärtung, B-Seite Wellenlöten, Reinigung, Inspektion, Nacharbeit) Dieses Verfahren eignet sich für Reflow auf der A-Seite der PCB.